Tesla visade ingen ny modell – men lovar att halvera kostnaden för att bygga sin ”Next Generation Vehicle”. Tricket är att försöka revolutionera hur bilar tillverkas – Cybertruck är en föregångare.

– Cybertruck har fått oss att tänka om hur biltillverkning ska göras, säger Teslas konstruktionschef Lars Moravy.

Nyss berättade Carup att Toyotas ingenjörer tagit bort karossen på en Tesla Model Y och skruvat isär bilen i bitar ”Att ta bort karossen från Model Y, det är verkligen ett konstverk. Det är otroligt”, säger en av Toyotas ingenjörer som hyllar Teslas unika sätt att bygga bilar.

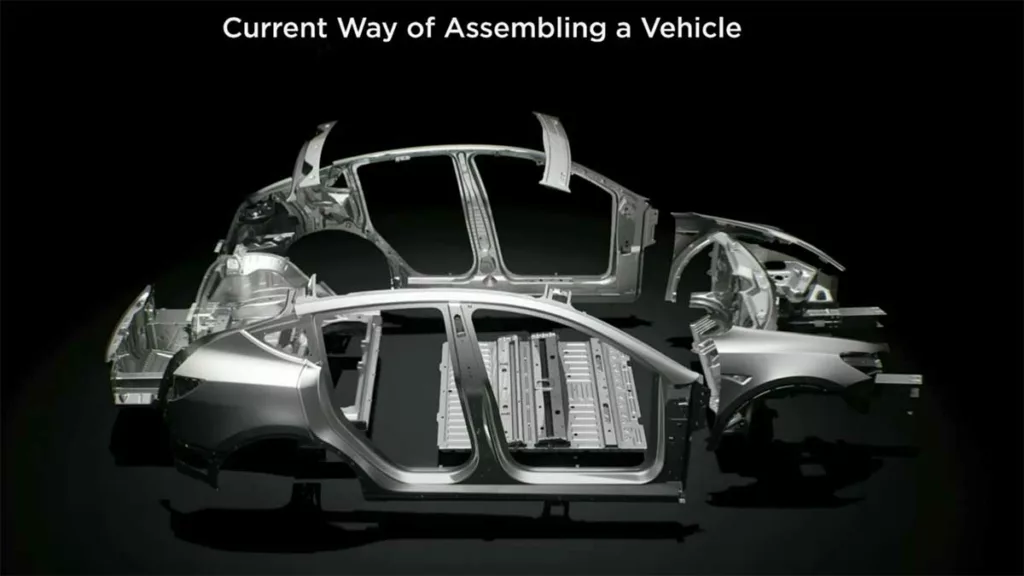

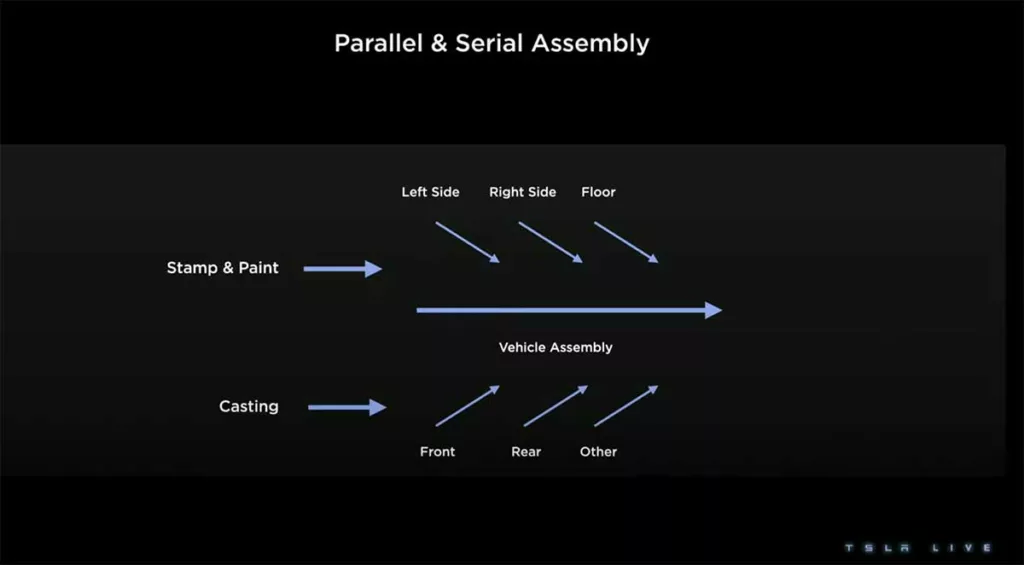

Nu driver Tesla med Toyota och dömer ut sin egen tillverkningsmetod under sin investerarna som ineffektiv och lovar att bli ännu effektivare. Idag pressas plåtarna till bilen och sedan sätts bilen ihop del för del på ett ineffektivt sätt som skapar massor av dötid i fabriken, enligt Tesla. En metod som har hängt kvar sedan T-Ford började byggas med löpande bandet för över 100 år sedan.

– Det är kul att Toyota kallar det här för ingenjörskonst, säger Teslas designchef Franz von Holzhausen under Investor Day.

– Det var ödmjukt, men på Tesla är det inte tillräckligt bra, säger Teslas konstruktionschef Lars Moravy.

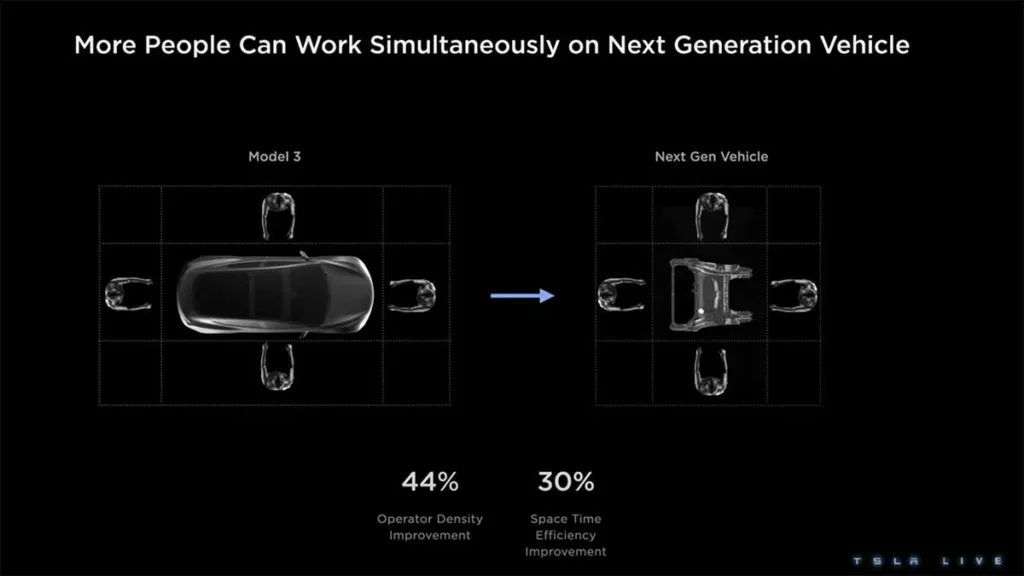

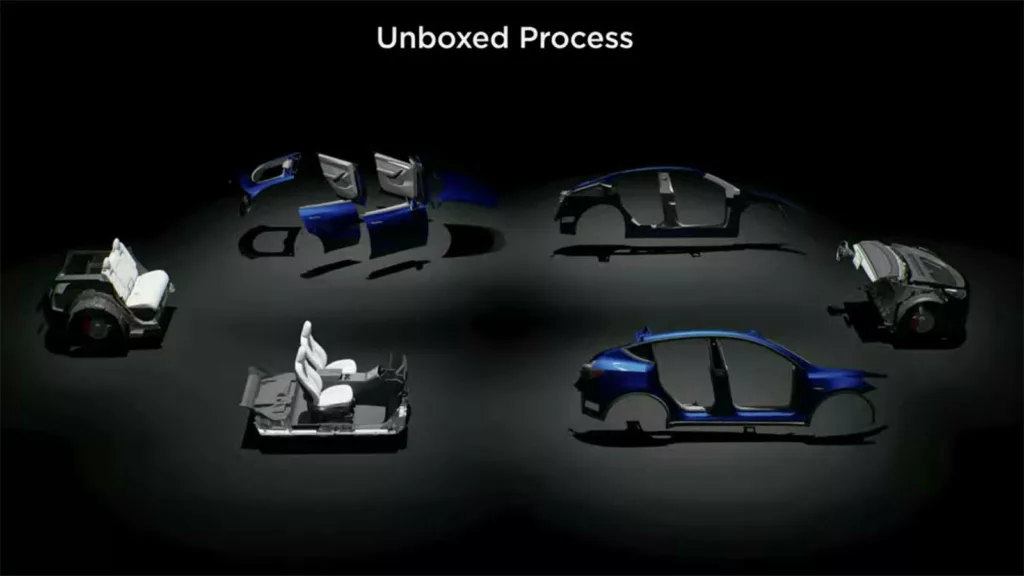

Genom att slå ihop design, konstruktion, tillverkning och automation till en enhet ska Tesla utveckla framtidens biltillverkning. Istället för att montera delar i karossen när den satts ihop ska bilen byggas färdigt i moduler, som sedan sätts ihop till en färdig bil, en process som sparar både tid och pengar i fabriken. Det kan jämföras med ett stort legobygge. Mer arbetare och robotar kan arbeta samtidigt på bilen.

– Vi kan göra mer på samma tid, vi får högre ”operator density”, jag kallar det förbättring av ”space time”, säger Lars Moravy.

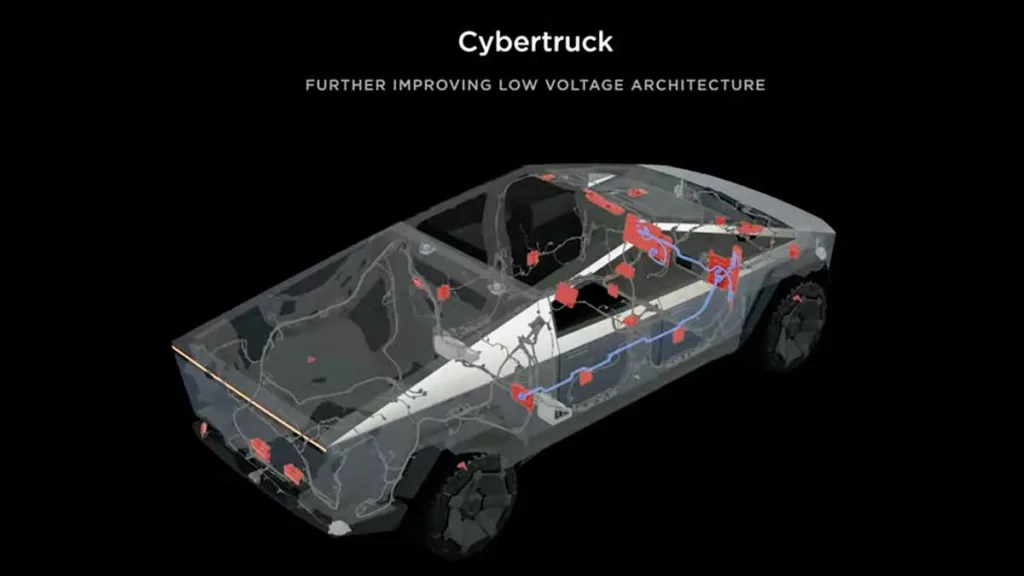

Cybertruck är den första bilen som är konstruerad och tillverkad enligt den nya metoden. Den rostfria karossen fick Tesla att tänka helt annorlunda – och börja med tillverkningsmetoden istället för designen. Resultat är att det bilen ska kunna produceras 40 procent effektivare och 50 procent billigare. Andra förbättringar som ska göras är att drivenheterna i ”Next Generation Vehicle” ska göras ännu lättare och inte ska använda några sällsynta jordartsmetaller.

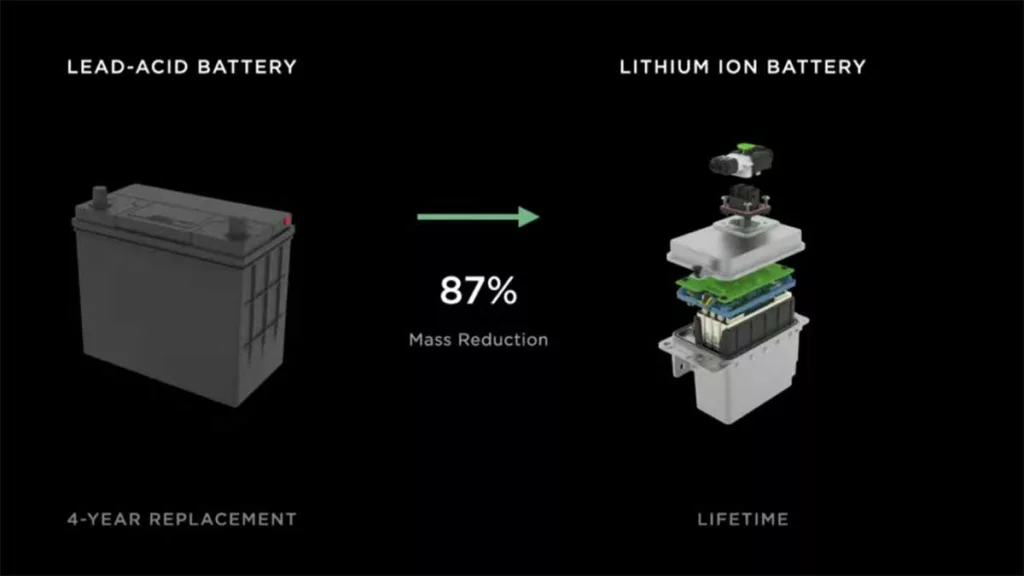

En annan förenkling är att gå från vanligt 12-volts bilbatteri till ett 48 volts lithiumjonbatteri. Det ska göra att Tesla kan spara kostnader och vikt på kablage och ha färre slutpunkter för elektroniken i bilen. Trots imponerande utveckling av tillverkningsmetoderna sågade börsen Teslas nyheter. Aktien föll med fem procent.

Maths Nilsson är motor- och ekonomijournalist och grundare av Carup, har mångårig erfarenhet från stora mediehus och tidningar. Mer information och kontaktuppgifter