Nya batteritillverkare som Northvolt har det svårt att överleva i Europa. Nu har forskare listat de tre största utmaningarna som riskerar att knäcka tillverkarna.

Etablering av batteritillverkning går minst sagt trögt i Europa. Ett av de allra tydligaste exemplen på det är Nortvolt som just nu befinner sig i en akut kris. På den europeiska kontinenten har flera batterianläggningar byggts, men hittills har ingen av de nya satsningarna från nya aktörer lyft.

För att ta reda på vad som gör det så svårt för batteritillverkare att lyckas med sin produktion, valde därför några forskare från Fraunhofer och Aachen University att undersöka saken närmare. De har nu gjort sina studier offentliga där de listar tre stora utmaningar som alla batteritillverkare står inför för att lyckas göra sin produktion billigare och mer effektiv.

Utmaning 1: Organisationen

En av de största utmaningar som de europeiska batteritillverkare står inför är hur deras organisation fungerar. Bland annat måste företagen höja kompetensen hos sina arbetare och driva förändringsarbete samtidigt som de hela tiden måste försöka följa branschstandarderna.

En sak forskarna såg en brist på var hur produktionen sker. Enligt dem måste den utföras i ett rent rum med låg fukthalt, vilket många i dag inte kan utföra på ett korrekt sätt. Detta gör att batteriets kvalitet påverkas.

De som arbetar med batterierna i fabrikerna måste även veta vad de sysslar med, hävdar forskarna i rapporten. Om de som arbetar med batterierna faktiskt vet hur de fungerar kommer de kunna upptäcka kvalitetsproblem tidigare för att optimera processen ännu snabbare.

En stor anledning till att personalen inte vet särskilt mycket om batterierna är att det är väldigt få personer som tidigare arbetat i en cellanläggning. Därför är behovet av utbildning enormt, men även att arbetet som görs i anläggningarna dokumenteras.

– Genom att proaktivt hantera dessa aspekter, förbättras anpassning till regulatoriska förväntningar och därmed blir en mer operativ effektivitet möjlig, skriver forskarna i sin studien.

Utmaning 2: Teknik

Den andra stora utmaningen batteritillverkarna står inför handlar om tekniken. Bland annat måste tillverkarna bli bättre på att använda system som inspekterar hur maskinerna fungerar. De lyfter även fram olika specifika produktionssteg som måste förbättras.

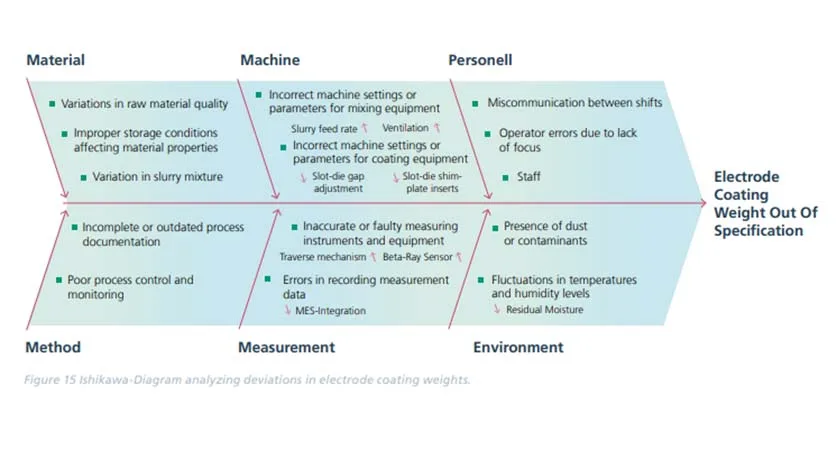

Forskarna tycker även att tillverkarna ska börja lista alla möjliga fel med exempel och orsaker som ett sätt att förbättra tekniken. De lyfter även fram att företag tidigare haft problem med dålig kvalitet på råmaterialet, inkomplett dokumentation och dålig kommunikation mellan olika arbetsskift.

– När grundorsaken har identifieras, kan korrigerande åtgärder härledas och implementeras. Detta kan innebära att justera utrustningsinställningar tillsammans med processparametrar, förbättra materialhantering och koncept eller tillhandahålla ytterligare utbildning till operatörer, skriver forskarna.

Utmaning 3: Digitalisering

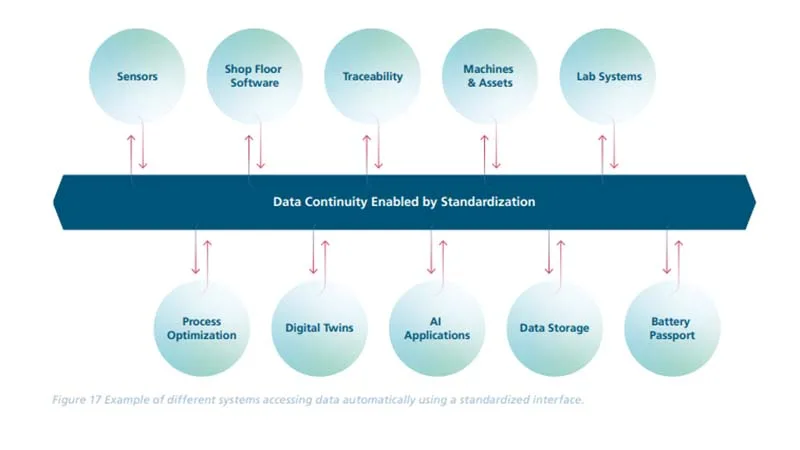

Den tredje utmaningen batteritillverkarna står inför har med digitaliseringen att göra.Maskinerna vid anläggningarna kräver en full digital integration för att bli mer effektiva. Dock kan detta vara extra svårt när det kommer till nya produktionslinor, nya mätsystem och nya produkter.

Ett annat problem är att olika IT-system kan ha olika namn på samma data, vilket förvirrar till stor del.

– Slutligen, en automatiserad dataanalys och oövervakade övervakningstekniker som anomalidetektering kan användas för att varna dataanalytiker för nya oväntade situationer, skriver forskarna.

LÄS MER:

William Karlsson är examinerad journalist och har bland annat arbetat på Sveriges Radio och Sörmlands Nyheter.